Il funzionamento - intechno energy

Menu principale:

Il funzionamento

La conversione energetica avviene in un motore alternativo a combustione interna alimentato dal Syngas prodotto dalla gassificazione delle biomasse con la tecnologia del letto fluido bollente.

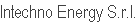

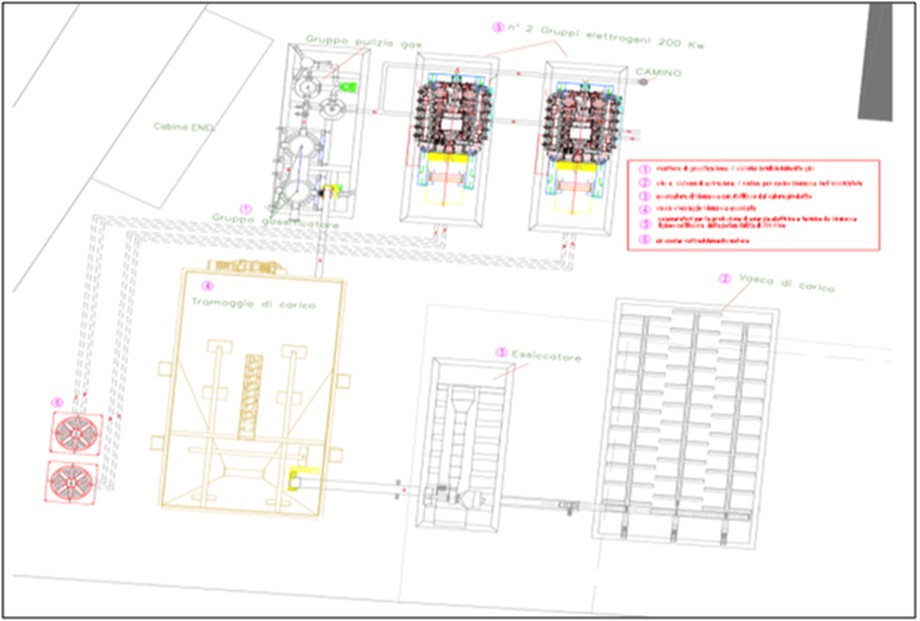

La Figura 1 riporta un tipico layout dell’ insediamento previsto che occupa un’area in pianta di circa 20 m x 20 m (circa 400 mq), con la possibilità di adattamenti, vista la modularità dei componenti.

In particolare, all’interno del layout è possibile individuare 6 zone di riferimento:

1. il reattore di gassificazione;

2. l’area di stoccaggio della biomassa umida con il relativo sistema di estrazione;

3. l’essiccatore della biomassa con riutilizzo del calore prodotto dal cogeneratore;

4. la vasca di stoccaggio della biomassa essiccata con relativo sistema di carico al reattore;

5. i gruppi elettrogeni a syngas di potenzialità complessiva 200Kw;

6. gli air cooler di raffreddamento dei motori;

L’area di deposito della biomassa si rende necessaria a causa della stagionalità della produzione della biomassa.

Le biomasse sono trasportate mediante automezzi dal produttore fino all’area industriale, quindi sono scaricate nella vasca, che è equipaggiata con rastrelli estrattori, che spingono la biomassa nella coclea di alimentazione della tramoggia di carico dell’essiccatore, da cui poi successivamente è alimentato il gassificatore.

L’impianto di cogenerazione è costituito da un gassificatore a letto fluido bollente, che produce il Syngas, che viene convogliato al motore alternativo a combustione interna dopo essere stato opportunamente pulito dalle polveri e dal TAR (composti catramosi). Fra l’area di deposito della biomassa e l’area dell’impianto si trova l’essiccatore che viene alimentato, in assetto cogenerativo, con il calore di scarto dell’acqua di raffreddamento delle camicie dei cilindri dei motori e il calore di scarto dei fumi prodotti dai motori alternativi a combustione interna.

Nell’essiccatore dunque, viene introdotta biomassa umida e viene restituita biomassa con l’umidità di progetto.

La Tabella3 riporta l’analisi elementare di una tipica biomassa ligneo cellulosica presa in considerazione per i calcoli di progetto. In particolare è riportata la composizione chimica della biomassa tal quale (TQ), le frazioni di Carbonio, Idrogeno e Azoto (CHN) e l’analisi elementare della biomassa privata di umidità e ceneri (DryAsh Free - DAF). Particolarmente positiva è la assenza di zolfo.

La portata di biomassa necessaria ad alimentare l’impianto è pari a circa 230 kg/h per un funzionamento dell’impianto di almeno 7500 h/anno.

Tabella 3-Analisi elementare della biomassa tipica utilizzabile

Elemento misto TQ misto CHN dev st misto DAF

C [%] 37.7 47.1 0.2 47.9

H [%] 5.4 6.8 0.1 6.9

N [%] 0.30 0.38 0.1 1.1

S [%] 0.0 0.00 0.00 0.0

O [%] (per differenza) 34.6 42.8 44.0

umidità [%] 20.0

ceneri [%] 1.4 2.2

totale [%] 100.0 100.0 100.0

PCS [MJ/kg] Sheng-Azevedo 15.4 19.5 19.9

PCI [MJ/kg] 13.6 18.0 18.4

T inizio dev. [°C] 225

T dev. [°C] 340

desità di bulk [g/l] 210 (200-220)

densità di particella [g/l] 1900 (1800-2000)

Figura 1-Layout di un sito tipico proposto

Funzionamento

L’impianto di produzione di energia elettrica prevede l’utilizzo di tre cogeneratori alternativi (per una potenza installata complessiva pari a 200 kWel) a combustione interna alimentati dal gas di sintesi (Syngas) prodotto dalla biomassa disponibile.

Il Syngas è prodotto mediante gassificazione termica, che è quella tecnologia per la quale la biomassa di partenza si trasforma, mediante un processo di riduzione, in un gas composto principalmente da monossido di carbonio, idrogeno e metano, che può essere utilizzato, dopo una adeguata pulizia in un motore alternativo a combustione interna. Il vantaggio di questo tipo di tecnologia è quello di poter utilizzare motori alternativi a combustione interna, che per impianti di piccola taglia, consentono di ottenere dei rendimenti di conversione elettrica superiori al 35%. Combinando tali rendimenti, con l’efficienza del gassificatore, pari a circa il 90%, è possibile ottenere un efficienza complessiva del processo superiore al 30%. Questi rendimenti sono pari a circa il doppio rispetto a quelli ottenibili con tecnologie convenzionali quali la combustione diretta della biomassa, ad esempio su griglia, e l’utilizzo del calore dei fumi per alimentare impianti a ciclo Rankine a vapore o a fluido organico, con ovvi vantaggi sia di natura economica, sia di natura ambientale.

Il processo industriale realizzato si compone di:

• essiccazione;

• gassificazione,

• pulizia del gas di sintesi prodotto;

• conversione energetica ;

• recupero termico;

La biomassa proveniente dalle vasche di stoccaggio è portata in un essiccatore in cui si riduce il contenuto di acqua fino a circa il 20%. L’essiccazione avviene con aria riscaldata alla temperatura di 130°C recuperando il calore contenuto nell’acqua di raffreddamento motore e nei gas di scarico effluenti dalla marmitta.

La biomassa essiccata è portata al gassificatore dove viene trasformata in gas combustibile. All’uscita del gassificatore il syngas attraversa un ciclone, in cui si separano le particelle solide di maggiori dimensioni e le particelle del letto elutriate. Successivamente il Syngas viene raffreddato, cedendo parte del suo contenuto energetico all’aria di alimento del gassificatore, e successivamente sottoposto ad un lavaggio in uno scrubber Venturi in cui si eliminano le particelle solide di dimensioni più piccole e si elimina il TAR perché il Syngas viene portato ad una temperatura inferiore a quella della sua condensazione. Prima di essere aspirato dal motore, il Syngas viene nuovamente riscaldato in modo da aumentare il margine di sicurezza rispetto alla temperatura di dewpoint, riducendo ulteriormente il pericolo di condensazione dei TAR nei condotti di alimentazione del motore.

Il calore contenuto nei fumi di scarico dei motori, nell’acqua di raffreddamento delle camicie dei cilindri e nell’olio di raffreddamento dell’intercooler, è utilizzato per preriscaldare l’aria di essiccazione.

La composizione chimica tipica del Syngas è riportata in Tabella 5 , mentre in Tabella 6 ne sono riportate ulteriori proprietà:

Tabella 5-Composizione del syngas utilizzata per i calcoli di processo

Syngas

Volume [%] Mass [%]

CO2 16,11% 26,28%

H20 4,22% 2,82%

N2 47,72% 49,56%

O2 0,00% 0,00%

CO 16,64% 17,28%

H2 9,71% 0,73%

AR 0,00% 0,00%

CH4 5,60% 3,33%

SO2 0,00% 0,00%

Tabella 6-Potere calorifico, costante elastica, densità normale e ossigeno stechiometrico.

LHV [kJ/Nm^3] LHV [MJ/kg]

5154,94 4,34

R [J/kgK] O2st [kg/kg]

308,24 0,29

ro [kg/Nm^3]

1,19

La temperatura di esercizio del gassificatore è pari a 800°C. L’efficienza del gassificatore, nota come Cold Gas Efficiency (CGE), che rappresenta il rapporto fra il contenuto energetico del gas prodotto, rapportato al contenuto energetico della biomassa introdotta nel gassificatore è pari a CGE=0,91

La produzione di energia elettrica avverrà utilizzando il Syngas prodotto dall’impianto immesso in un motore alternativo a combustione interna .

Prestazioni:

• Potenza elettrica: 200kW

• Potenza termica a 55°C: 40kW

• Potenza termica a 90°C: 150kW

Gli autoconsumi impiantistici sono pari a circa 34kW, per cui la potenza elettrica generata al netto degli autoconsumi è di 166kW.

L’essiccatore è alimentato da aria preriscaldata recuperando il calore dal circuito di raffreddamento olio motore, dal circuito di raffreddamento delle camicie dei cilindri, dal calore contenuto nei gas di scarico. I primi due sono scambiatori del tipo aria – acqua il terzo è uno scambiatore del tipo aria – aria.

La gassificazione, in particolare, si sviluppa attraverso un insieme di processi termici e reazioni chimiche tra il combustibile, in questo caso la biomassa, ed uno o più reagenti contenenti ossigeno in quantitativi inferiori rispetto a quelli necessari per la combustione stechiometrica. L’ambiente è quindi riducente anziché ossidante. Le temperature sono tipicamente superiori agli 800°C.

Il gas prodotto (Syngas) è essenzialmente una miscela di monossido di carbonio (CO) e idrogeno (H2), azoto (N2), qualora si usi aria o aria arricchita come agente gassificante, anidride carbonica (CO2), vapor d’acqua (H2O), metano (CH4). Il syngas può contenere anche prodotti indesiderati, o inquinanti, quali particolato, alcali, cloruri, solfuri, tar e liquidi condensabili. Può essere utilizzato come vettore di energia (utilizzabile anche in siti diversi da quelli di produzione) o come feedstock per l’industria chimica (per la produzione di metanolo, ammoniaca, idrogeno o per la produzione di combustibili liquidi).

Gli agenti gassificanti, che in linea teorica possono essere utilizzati sono:

• aria o aria arricchita;

• ossigeno;

• vapore;

• anidride carbonica.

La scelta del tipo di reattore deve principalmente tener conto della qualità del combustibile di partenza e del tipo di applicazione finale. I problemi legati alle caratteristiche delle ceneri (cioè dei componenti inorganici) della biomassa – quali sinterizzazione, agglomerazione depositi lungo le pareti del reattore, erosione e corrosione – sono tra i principali ostacoli ad un impiego tecnologicamente ed economicamente conveniente delle biomasse attraverso processi di gassificazione. I metalli alcalini (come il potassio) reagiscono facilmente con la silice anche a temperature ben al di sotto dei 900°C rompendo i legami Si-O-Si e formando silicati o reagendo con lo zolfo producendo solfati alcalini. I silicati e i solfati di metalli alcalini hanno punti di fusione anche più bassi di 700°C e tendono a depositarsi sulle pareti del reattore e a lasciare un deposito adesivo sulla superficie delle particelle del letto, potendo causare così sinterizzazione e defluidizzazione. Inoltre la presenza di composti alcalini nel syngas può causare problemi di deposito, erosione, corrosione per le apparecchiature di produzione di energia quali le turbine a gas e motori.

I reattori a letto fluido, che sono caratterizzati da una temperatura di esercizio bassa, rispetto a quella delle altre tipologie di reattori , evitano problemi relativi al rammollimento delle ceneri e alla volatilizzazione degli elementi inorganici quali sodio e potassio. La temperatura di esercizio e un moderato effetto catalizzatore esercitato dal materiale del letto opportunamente scelto, li rendono inoltre capaci di produrre un syngas con concentrazioni di TAR particolarmente ridotte e quindi utilizzabile facilmente come combustibile per motori a combustione interna.

In definitiva, sulla base delle considerazioni sopra riportate il processo di gassificazione a pressione atmosferica con aria, è quello più adatto alla gassificazione delle biomasse ligneocellulosiche, per la semplicità impiantistica e per i bassi costi di gestione in relazione anche allo scarso pregio del combustibile di partenza.

La fluidizzazione a pressione atmosferica rispetto alle altre tecnologie di esercizio dei gassificatori è quella che si presta maggiormente a trattare combustibili in ingresso con caratteristiche variabili, sia in termini di composizione sia in termini di umidità, restituendo buoni rendimenti energetici e pulizia del syngas ottenuto.

L’essiccazione sarà fatta riscaldando una corrente di aria che recupera l’energia termica dal circuito di raffreddamento e dai fumi di scarico dei motori alternativi a combustione interna disponibili presso l’impianto. E’ opportuno, in ogni caso prevedere un’unità di generazione calore con potenzialità tale da fornire l’intero fabbisogno energetico al fine di ovviare a un’eventuale mancanza della sorgente di calore e agevolare le fasi di avviamento. In questa fase di sviluppo del progetto, si ritiene, che l’essicazione a nastro sia la tipologia di essiccatore più efficace. L’essiccatore a nastro si inquadra nella famiglia dei sistemi di essiccamento convettivi ed è un metodo estremamente efficiente di essiccamento. Basse emissioni, assenza di polveri e basso consumo energetico rappresentano i punti di forza di tale sistema di trattamento.

Al fine di rendere l’essiccatore maggiormente flessibile in termini di portata trattabile e grado di secco finale conseguibile può essere utile utilizzare un sistema con doppio piano di scorrimento. Esistono sul mercato essiccatori sviluppati con due nastri di essiccamento sovrapposti, che permettono di ottenere i corretti tempi di contatto tra materiale da essiccare e aria calda. In questo tipo di essiccatori, il materiale da essiccare è distribuito in modo omogeneo sull’intera ampiezza del nastro superiore, per successivo trasporto all’interno del tunnel di essiccamento. Il nastro è composto da un insieme di bilancelle metalliche formanti un tappeto continuo; come sopra descritto, su tale tappeto viene distribuito il materiale con altezza regolabile in funzione della velocità del nastro. All’interno del tunnel di essiccamento un sistema di rimescolamento permette all’aria di lambire il materiale in maniera uniforme e costante, al fine di promuovere un essiccamento omogeneo del prodotto anche in termini di valore di sostanza secca raggiunta. L’umidità, prodotta per evaporazione dell’acqua contenuta nel materiale, è estratta dal flusso di aria calda.

Il riscaldamento nell’essiccatore è molto flessibile. La temperatura dell'aria di essiccamento è generalmente compresa nell’intervallo 90°C-180°C, variabile in funzione della fonte di calore a disposizione e del tipo di prodotto da essiccare. Il prodotto viene essiccato attraverso trasferimento di calore per via convettiva, che ne evita il surriscaldamento e mantenendo un basso afflusso di aria allo scarico.

Il prodotto essiccato è trasportato dal nastro in modo da evitare stress sul materiale che provocherebbe formazione di polveri; la bassa velocità dell’aria nella zona di essiccamento, evita la formazione e il trasporto di eventuali particelle di polvere. Un prodotto con tali caratteristiche non richiede apparecchiature particolari per la rimozione delle polveri dall’aria di processo. Il prodotto essiccato può essere utilizzato tal quale per essere introdotto nel gassificatore.

Il sistema di pulizia da polveri e TAR del syngas denominato SCRUBBER prevede l'uso di un liquido, in questo caso acqua, per la rimozione a umido di polveri e sostanze inquinanti da un gas.

Nel caso specifico l’impianto è composto da due elementi, una torre di lavaggio Venturi, con funzione di quencher per la riduzione della temperatura del gas, e una torre di lavaggio a due letti uno flottante e uno statico. Il gas, entrando nella parte superiore della torre Venturi, viene lavato in equicorrente da un flusso di acqua nebulizzata perdendo gran parte della sua temperatura. Immediatamente prima di entrare nella vera e propria gola Venturi il gas viene nuovamente spruzzato dall’acqua di lavaggio che serve ad addensare le micro particelle di polvere presenti in modo da aumentare il loro volume ed il peso e farle precipitare, assieme al liquido di lavaggio stesso, nella vasca di raccolta sottostante.

In questa sezione, statisticamente, si è in grado di rimuovere fino al 90% della polvere presente (solitamente con granulometria > 1 micron) e fino al 50% delle sostanze inquinanti. A seguito della riduzione d temperatura si ha la condensazione dei TAR e la rimozione in questo stadio è di circa il 60 / 70%.

La temperatura del gas all’uscita della torre Venturi è di circa 50 / 60°C. Dopo la torre Venturi il gas passa nella successiva torre di lavaggio dove passa in un primo letto flottante e in un successivo letto statico. In questa torre, che ha funzione di lavaggio finale, vengono rimosse le rimanenti polveri, il TAR residuo e le rimanenti sostanze inquinanti. Le efficienze attese, all’uscita dell’impianto sono di circa il 95% per le polveri, il 90% per i TAR e superiore al 95% per le sostanze acide. Il gas, prima di essere espulso verso le successive fasi, transita attraverso un demister che rimuove la maggior parte dell’umidità presente.

L’impianto nel suo complesso dispone di sistemi e unità per l’abbattimento delle emissioni di polveri e inquinanti in atmosfera.

In particolare sono previsti accorgimenti particolari per limitare le emissioni di polveri localizzate sulle varie macchine.

Se necessario per la captazione di polveri provenienti dalle singole macchine sarà utilizzato un sistema di aspirazione localizzata.

La linea tecnologica proposta si basa quindi sulla conversione del combustibile solido alimentato all’impianto in un gas con caratteristiche idonee per il successivo impiego nel ciclo di produzione energia.

Il sistema consente una buona resa di trasformazione in energia elettrica e termica ed un ridotto impatto ambientale.

La tecnologia proposta presenta quindi le seguenti caratteristiche di processo :

a ) l’impianto di gassificazione è dotato di un sistema sofisticato per il controllo del processo, in particolare il rapporto aria/combustibile è costantemente controllato regolando la velocità di rotazione della coclea di alimentazione della biomassa e la velocità di rotazione dei ventilatori di aria alimento, che sono tutti dotati di inverter. Il controllo rigoroso del processo di gassificazione consente di minimizzare la produzione di TAR e il trascinamento di ceneri e sabbia.

b ) il syngas prodotto e sottoposto a filtrazione nel ciclone posizionato all’uscita del gassificatore, lavaggio nel venturi scrubber ad acqua, filtrazione nei filtri a cippato e a maniche per eliminare tutte le particelle solide potenzialmente trascinate. La rampa gas di alimentazione del motore alternativo a combustione interna è dotato di filtro con selettività pari a 1micron

f ) E’ prevista inoltre la predisposizione di una sezione di riduzione non catalitica degli NOx, qualora la marmitta catalitica non fosse sufficiente a mantenere entro i limiti previsti gli ossidi di azoto.